Xây dựng hệ thống HACCP: 12 bước triển khai, hồ sơ cần có và checklist vận hành thực tế

Xây dựng hệ thống HACCP là cách doanh nghiệp kiểm soát an toàn thực phẩm theo mối nguy (vi sinh – hóa học – vật lý) ngay trong quá trình sản xuất, thay vì “đợi sự cố rồi xử lý”. HACCP đặc biệt quan trọng nếu bạn đang cung ứng cho siêu thị, chuỗi F&B, bếp ăn công nghiệp, xuất khẩu hoặc muốn giảm rủi ro khiếu nại – thu hồi – phạt vi phạm ATTP.

Bài viết này hướng dẫn cách xây dựng HACCP theo 12 bước, giải thích 7 nguyên tắc, liệt kê bộ hồ sơ/biểu mẫu cần có, kèm các lỗi thường gặp và cách triển khai “ra vận hành được”.

HACCP là gì? Vì sao doanh nghiệp cần xây dựng hệ thống HACCP?

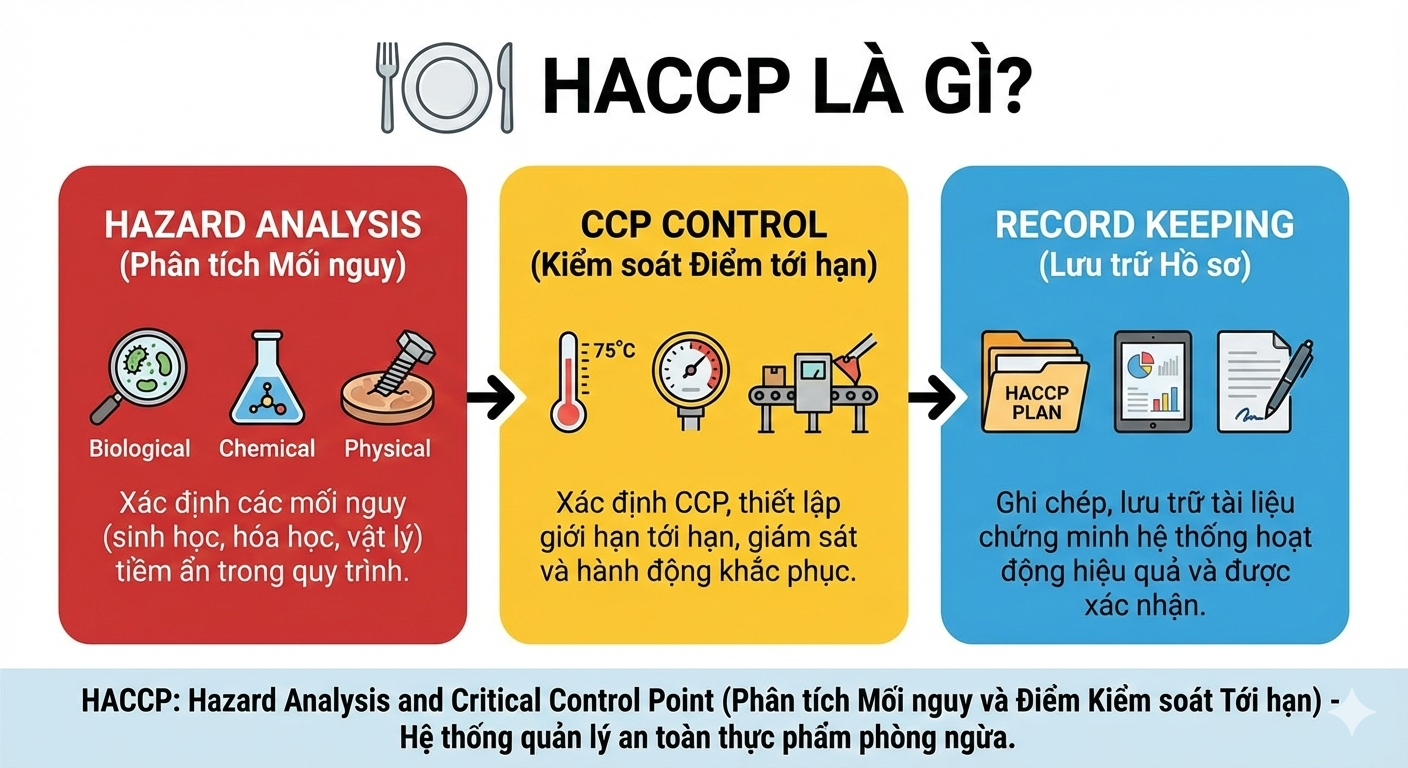

HACCP (Hazard Analysis and Critical Control Points) là hệ thống phân tích mối nguy và xác định điểm kiểm soát tới hạn (CCP) nhằm ngăn ngừa – loại bỏ – hoặc giảm mối nguy an toàn thực phẩm xuống mức chấp nhận.

HACCP áp dụng cho ai?

Phù hợp cho hầu hết cơ sở thực phẩm, đặc biệt:

-

Nhà máy chế biến thực phẩm (đông lạnh, đồ hộp, gia vị, bánh kẹo, đồ uống…)

-

Sơ chế rau củ quả, kho lạnh, trung tâm đóng gói

-

Thủy sản, thịt, sữa, suất ăn công nghiệp, bếp ăn tập thể

-

Cơ sở sản xuất nguyên liệu/bao bì tiếp xúc thực phẩm (tùy yêu cầu khách hàng)

Lợi ích khi triển khai HACCP “đúng”

-

Kiểm soát rủi ro ngay tại công đoạn phát sinh mối nguy (không phụ thuộc 100% vào kiểm nghiệm thành phẩm)

-

Giảm lỗi lặp lại, giảm hàng hỏng/thu hồi

-

Tăng khả năng được chấp nhận bởi nhà mua hàng, đối tác

-

Là nền tảng để nâng cấp lên ISO 22000/FSSC 22000 khi cần

HACCP gồm những gì? (Cấu trúc hệ thống)

Một hệ thống HACCP chạy được thường có 3 lớp:

1) PRP/GMP/SSOP – nền tảng bắt buộc trước HACCP

Nếu PRP yếu, HACCP sẽ “đứng hình”. PRP thường gồm:

-

Vệ sinh nhà xưởng – thiết bị – dụng cụ

-

Kiểm soát côn trùng/động vật gây hại

-

Nước sử dụng, đá, hơi (nếu có)

-

Vệ sinh cá nhân, sức khỏe nhân viên

-

Kiểm soát dị vật (kim loại, nhựa cứng, thủy tinh…)

-

Bảo trì, hiệu chuẩn thiết bị đo

-

Kiểm soát hóa chất tẩy rửa/khử trùng

-

Quản lý kho, FIFO/FEFO, nhiệt độ bảo quản

-

Quản lý chất thải

2) Kế hoạch HACCP (HACCP Plan)

Đây là “trái tim” của hệ thống:

-

Phân tích mối nguy

-

Xác định CCP

-

Thiết lập giới hạn tới hạn

-

Giám sát CCP

-

Hành động khắc phục

-

Thẩm tra/xác nhận

-

Lưu hồ sơ

3) Tài liệu – hồ sơ – biểu mẫu vận hành

SOP/WI và biểu mẫu ghi chép hằng ngày: giám sát CCP, vệ sinh, hiệu chuẩn, kiểm nghiệm, truy xuất & thu hồi…

7 nguyên tắc HACCP (giải thích dễ hiểu)

-

Phân tích mối nguy: liệt kê mối nguy vi sinh/hóa học/vật lý tại từng công đoạn và biện pháp kiểm soát.

-

Xác định CCP: công đoạn nào phải kiểm soát “tới hạn” để ngăn mối nguy.

-

Thiết lập giới hạn tới hạn: ngưỡng cụ thể (nhiệt độ, thời gian, pH, Aw…) để CCP đạt yêu cầu.

-

Thiết lập giám sát: ai đo, đo bằng gì, tần suất, ghi ở đâu.

-

Hành động khắc phục: làm gì khi vượt giới hạn (cách ly lô, xử lý, đánh giá lại…).

-

Thẩm tra/xác nhận: kiểm tra hệ thống có hiệu lực không (đánh giá nội bộ, xem hồ sơ, kiểm nghiệm, audit…).

-

Lưu hồ sơ: chứng minh bạn đã kiểm soát (hồ sơ càng “đúng – đủ – dễ truy xuất” càng giảm rủi ro khi bị kiểm tra).

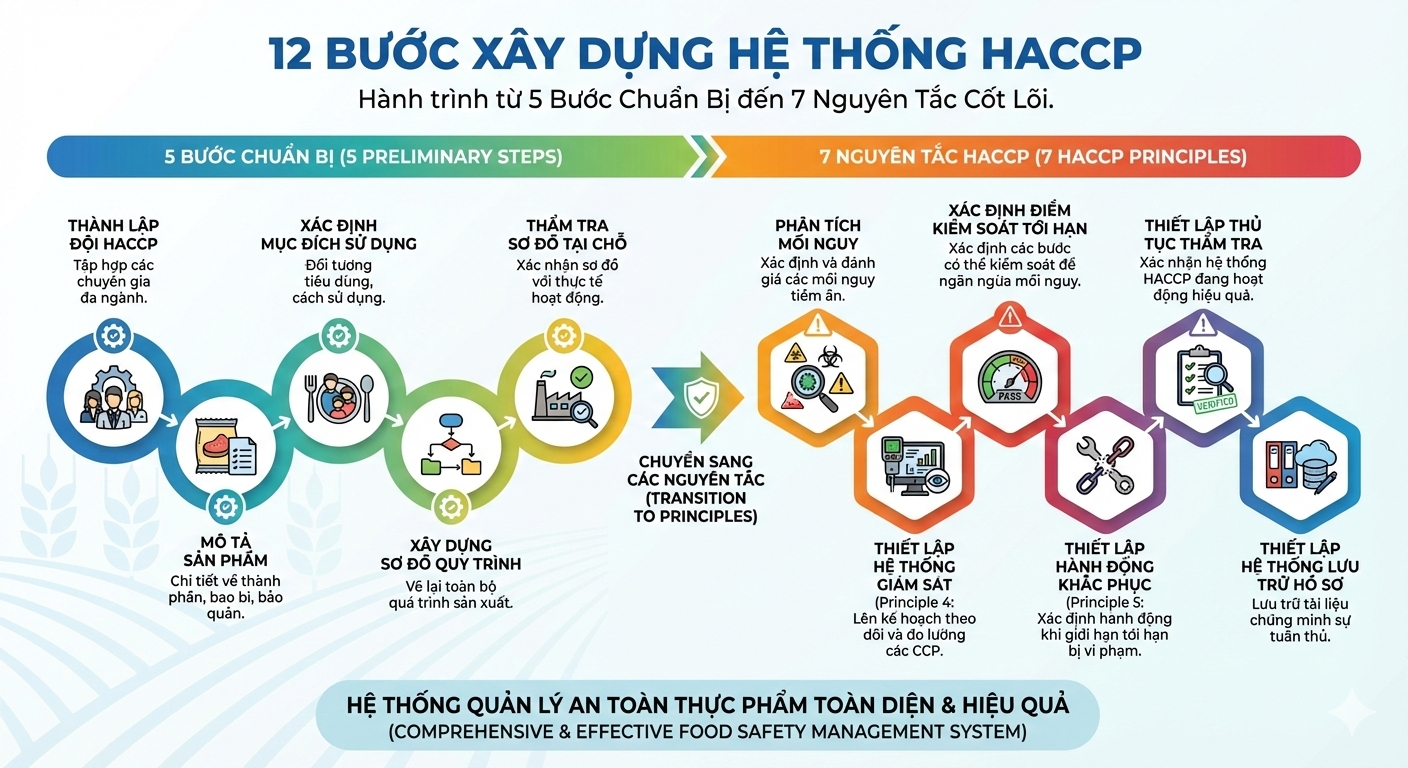

12 bước xây dựng HACCP (triển khai thực tế)

Mẹo triển khai nhanh: chia làm 5 bước chuẩn bị + 7 bước theo nguyên tắc HACCP.

Nhóm A – 5 bước chuẩn bị

Bước 1: Thành lập đội HACCP

-

Trưởng nhóm (thường QA/QC hoặc quản lý chất lượng)

-

Đại diện sản xuất, bảo trì, kho, R&D (nếu có), mua hàng

-

Quy định trách nhiệm, lịch họp, cơ chế phê duyệt thay đổi

Đầu ra: quyết định thành lập nhóm + sơ đồ trách nhiệm (RACI đơn giản).

Bước 2: Mô tả sản phẩm

-

Thành phần, nguồn nguyên liệu

-

Đặc tính (pH, Aw nếu có), bao gói, hạn dùng

-

Điều kiện bảo quản/vận chuyển

-

Phương thức phân phối (lạnh/không lạnh)

Đầu ra: Product Description Sheet.

Bước 3: Xác định mục đích sử dụng

-

Người dùng cuối (trẻ em/nhóm nguy cơ cao…)

-

Sản phẩm ăn liền hay cần nấu lại?

-

Khả năng lạm dụng hợp lý (reasonable misuse)

Đầu ra: Intended Use Statement.

Bước 4: Lập sơ đồ quy trình công nghệ (Flow Diagram)

-

Vẽ từ nhận nguyên liệu → sơ chế → chế biến → đóng gói → kho → xuất hàng

-

Tách rõ các điểm “nhạy”: rã đông, gia nhiệt, làm nguội, chiết rót, đóng gói, metal detector…

Đầu ra: Flow chart + layout khu vực (nếu cần để kiểm soát nhiễm chéo).

Bước 5: Xác minh sơ đồ quy trình tại hiện trường

-

Đi “gemba” theo đúng dòng chảy vật liệu – người – dụng cụ – chất thải

-

Chỉnh sơ đồ nếu thực tế khác giấy tờ

Đầu ra: Biên bản xác minh flow chart (on-site verification).

Nhóm B – 7 bước theo nguyên tắc HACCP

Bước 6: Phân tích mối nguy và biện pháp kiểm soát

Tại mỗi công đoạn, xác định:

-

Mối nguy sinh học: Salmonella, Listeria, E.coli, nấm men/mốc…

-

Mối nguy hóa học: dư lượng tẩy rửa, phụ gia sai liều, chất gây dị ứng, kim loại nặng (tùy sản phẩm)…

-

Mối nguy vật lý: kim loại, thủy tinh, nhựa cứng, xương, sạn…

Sau đó đánh giá:

-

Mức độ nghiêm trọng (Severity)

-

Khả năng xảy ra (Likelihood)

-

Biện pháp kiểm soát hiện có (PRP hay cần CCP)

Đầu ra: Bảng Hazard Analysis (theo từng bước quy trình).

Bước 7: Xác định CCP (Decision Tree)

CCP thường rơi vào các điểm như:

-

Gia nhiệt/tiệt trùng/pasteur (kill step)

-

Làm nguội nhanh (kiểm soát phát triển vi sinh)

-

Metal detector/X-ray (dị vật)

-

Lọc/nam châm (tùy sản phẩm)

-

Kiểm soát pH/Aw nếu đó là “điều kiện an toàn” chính

Đầu ra: Danh mục CCP + lý do xác định.

Bước 8: Thiết lập giới hạn tới hạn (Critical Limits)

Ví dụ:

-

Nhiệt độ lõi tối thiểu X°C trong Y phút

-

pH ≤ X, Aw ≤ Y

-

Độ nhạy metal detector theo Fe/Non-Fe/SUS

-

Nồng độ dung dịch sát trùng trong khoảng cho phép (nếu được coi là CCP/điểm kiểm soát quan trọng theo hệ thống của bạn)

Đầu ra: CCP Plan với critical limits rõ ràng, đo được.

Bước 9: Thiết lập giám sát CCP

Mỗi CCP cần “5W1H”:

-

Ai giám sát? (operator/QA)

-

Giám sát cái gì? (nhiệt độ, thời gian, độ nhạy…)

-

Khi nào/tần suất? (mỗi mẻ, mỗi giờ, đầu ca/cuối ca…)

-

Dùng thiết bị nào? (có hiệu chuẩn)

-

Ghi vào biểu mẫu nào?

Đầu ra: Biểu mẫu giám sát CCP + hướng dẫn thao tác (WI).

Bước 10: Thiết lập hành động khắc phục

Khi vượt giới hạn tới hạn cần có 2 lớp hành động:

-

Xử lý sản phẩm: cách ly lô, đánh giá, tái chế/tiêu hủy/giải phóng có điều kiện…

-

Xử lý nguyên nhân: điều chỉnh thiết bị, đào tạo lại, sửa quy trình, tăng tần suất giám sát…

Đầu ra: Corrective Action Procedure + form ghi nhận.

Bước 11: Thẩm tra/xác nhận (Verification/Validation)

-

Validation: chứng minh CCP/giới hạn tới hạn “đủ để kiểm soát mối nguy” (dựa trên tài liệu khoa học, thử nghiệm, dữ liệu quá trình…).

-

Verification: kiểm tra hệ thống đang được tuân thủ và hiệu lực (audit nội bộ, xem hồ sơ, test môi trường, kiểm nghiệm thành phẩm, hiệu chuẩn…).

Đầu ra: Kế hoạch thẩm tra + báo cáo thẩm tra định kỳ.

Bước 12: Lưu hồ sơ và cập nhật

-

Lưu theo thời hạn, dễ truy xuất theo mã lô

-

Xem xét cập nhật khi có thay đổi: nguyên liệu mới, thiết bị mới, layout đổi, sự cố, khiếu nại…

Đầu ra: Quy định kiểm soát hồ sơ + lịch review HACCP.

Hồ sơ HACCP gồm những gì? (Checklist tài liệu & biểu mẫu)

Bạn có thể chia hồ sơ HACCP thành 4 nhóm để dễ kiểm soát:

1) Tài liệu hệ thống chung

-

Chính sách an toàn thực phẩm (hoặc cam kết)

-

Phạm vi áp dụng (scope), sơ đồ tổ chức

-

Mô tả sản phẩm, intended use

-

Flow diagram + biên bản xác minh

-

Danh mục thiết bị đo & kế hoạch hiệu chuẩn

2) Hồ sơ PRP/GMP/SSOP

-

SOP vệ sinh nhà xưởng/thiết bị (SSOP)

-

Kiểm soát côn trùng

-

Kiểm soát nước/đá (nếu có)

-

Kiểm soát dị vật (glass & brittle plastic, metal control…)

-

Kiểm soát hóa chất tẩy rửa/khử trùng (danh mục, nồng độ, lưu trữ)

-

Bảo trì, vệ sinh dụng cụ

-

Đào tạo vệ sinh cá nhân

3) Hồ sơ HACCP Plan (cốt lõi)

-

Bảng phân tích mối nguy (Hazard Analysis)

-

Bảng quyết định CCP (Decision tree)

-

CCP Plan: critical limits – monitoring – corrective actions – verification

-

Biểu mẫu giám sát CCP

-

Biểu mẫu hành động khắc phục + xử lý lô không phù hợp

-

Kế hoạch & báo cáo thẩm tra/xác nhận

4) Hồ sơ hỗ trợ vận hành

-

Đào tạo đội HACCP và đào tạo công nhân (training records)

-

Đánh giá nội bộ (internal audit)

-

Truy xuất nguồn gốc & thu hồi sản phẩm (mock recall định kỳ)

-

Kiểm nghiệm (vi sinh/hóa lý) theo kế hoạch

-

Xử lý khiếu nại khách hàng

HACCP và ISO 22000 khác nhau thế nào? Doanh nghiệp nên chọn gì?

Điểm giống

-

Cùng dựa trên tư duy HACCP và yêu cầu nền tảng PRP.

Điểm khác

-

HACCP: tập trung mạnh vào phân tích mối nguy, CCP, kiểm soát tới hạn và hồ sơ vận hành.

-

ISO 22000: là hệ thống quản lý đầy đủ hơn (cấu trúc quản trị, bối cảnh tổ chức, truyền thông, PDCA…), thường phù hợp khi bạn muốn “hệ thống hóa” sâu, tích hợp nhiều tiêu chuẩn.

Chọn nhanh theo mục tiêu

-

Muốn đáp ứng yêu cầu khách hàng cơ bản, triển khai nhanh, tập trung vận hành hiện trường → thường bắt đầu bằng HACCP.

-

Muốn chứng nhận theo hệ thống quản lý sâu hơn, mở rộng chuỗi cung ứng, tích hợp ISO khác → cân nhắc ISO 22000/FSSC 22000.

Xem thêm: Chứng nhận OCOP

Thời gian xây dựng HACCP mất bao lâu? Chi phí phụ thuộc vào gì?

Thời gian phụ thuộc

-

Quy mô nhà máy, số line, số sản phẩm

-

Mức độ sẵn sàng PRP (nhà xưởng, vệ sinh, thiết bị đo)

-

Năng lực đội HACCP và tần suất họp/thu thập dữ liệu

Chi phí phụ thuộc

-

Có cần nâng cấp layout/thiết bị (chống nhiễm chéo, kiểm soát nhiệt độ, metal detector…)

-

Số CCP và mức giám sát

-

Nhu cầu kiểm nghiệm/hiệu chuẩn

-

Có cần chứng nhận bên thứ ba hay chỉ vận hành nội bộ

Lỗi thường gặp khi xây dựng HACCP (và cách tránh)

-

PRP yếu (vệ sinh, côn trùng, nước, dị vật) → HACCP chỉ là giấy.

-

Xác định CCP quá nhiều → không đủ nguồn lực giám sát, hồ sơ “vỡ”.

-

Giới hạn tới hạn không đo được hoặc thiết bị đo không hiệu chuẩn.

-

Giám sát chỉ ghi cho có (không ai review, không hành động khi lệch).

-

Không có truy xuất & thu hồi theo lô → rủi ro cực cao khi có khiếu nại.

Mẹo vận hành: thiết kế biểu mẫu ngắn – dễ điền – có chỗ ký xác nhận và review; mỗi ca có người kiểm tra “hồ sơ hoàn chỉnh” trước khi kết ca.

Dịch vụ tư vấn xây dựng hệ thống HACCP tại Công ty cổ phần tư vấn quốc tế G-GLOBAL

Nếu doanh nghiệp muốn xây HACCP theo hướng vận hành được tại hiện trường (không chỉ làm hồ sơ), G-GLOBAL có thể hỗ trợ theo lộ trình:

-

Khảo sát hiện trạng & gap assessment (PRP/nhà xưởng/quy trình)

-

Thiết lập PRP/GMP/SSOP phù hợp ngành hàng

-

Xây dựng HACCP Plan theo 12 bước (hazard analysis → CCP → CL → monitoring)

-

Đào tạo đội HACCP & hướng dẫn ghi chép biểu mẫu

-

Tổ chức đánh giá nội bộ, đóng điểm không phù hợp, diễn tập truy xuất–thu hồi

-

Đồng hành chuẩn bị đánh giá chứng nhận (nếu doanh nghiệp cần)

Bạn chỉ cần cung cấp quy trình sản xuất + danh mục sản phẩm + layout, G-GLOBAL có thể giúp chốt CCP, bộ biểu mẫu giám sát và lộ trình triển khai phù hợp để chạy thực tế.

FAQ – Câu hỏi thường gặp về xây dựng hệ thống HACCP

1) Xây dựng hệ thống HACCP gồm những bước nào?

Gồm 12 bước: 5 bước chuẩn bị (đội HACCP, mô tả sản phẩm, intended use, flow chart, xác minh) + 7 bước theo nguyên tắc HACCP (mối nguy, CCP, giới hạn tới hạn, giám sát, khắc phục, thẩm tra, hồ sơ).

2) Hồ sơ HACCP gồm những gì?

Gồm PRP/GMP/SSOP, HACCP plan (hazard analysis, CCP plan) và biểu mẫu vận hành (giám sát CCP, khắc phục, thẩm tra, hiệu chuẩn, truy xuất/thu hồi…).

3) PRP/GMP/SSOP có bắt buộc không?

Có. PRP là nền để HACCP hoạt động ổn định. Nếu PRP yếu, bạn sẽ phải “đẩy” quá nhiều thứ lên CCP và hệ thống sẽ khó chạy.

4) HACCP khác ISO 22000 thế nào?

HACCP tập trung kiểm soát mối nguy và CCP; ISO 22000 là hệ thống quản lý toàn diện hơn, phù hợp khi muốn quản trị sâu và tích hợp.